リフローシミュレータを活用すれば、加熱中のリフロー炉内の挙動を可視化可能になり、実装工程で発生するハンダヌレ性や平坦度の問題解決に役立ちます。リフローシミュレータを使用しない場合、加熱中であるリフロー炉内の挙動は確認不可のため、加熱前後の状態から不良原因を推測するほかありませんでした。それにともない多くの不良品が加熱後に確認されることになり、原因解明には時間を要していました。そこでリフローシミュレータを使用すれば実装時のリフロー炉内が再現できるため、不良原因をいち早く特定できるほか、品質改善が効率的に行えるようになります。

インサーキットテスタ、ファンクションテスタ、リフローシュミレータ、基板切断機

電子機器に欠かせない基板は目に見えない電気や磁気を扱うため、開発や製造、検査が難しい部品といえます。そんな基板を扱う業務を支援するのが基板関連機器です。基板関連機器を使いこなすことで品質を上げ、コストを削減し、顧客満足度を上げられるでしょう。本ページでは基板関連機器とは何か、種類、メリット、活用事例、よくある質問などわかりやすくご紹介していますので製品の選定にお役立てください。

商品選定のご相談はこちら

基板関連機器とは

まずは基板関連機器にはどのようなものがあるのか、概要を解説します。

開発から製造、検査までさまざまな機器が存在

基板関連機器は、基板に関連する業務を支援し、より効率的におこなうためのものです。

その対象は広く、基板の開発から製造、検査、さらにはリバースエンジニアリングをおこなうサービスまで存在します。

基板関連機器を使いこなすことで業務にかかる時間やコストを削減し、製品品質を上げられるでしょう。

人工知能を使った機器も存在

基板関連機器のなかには、最近流行の人工知能(AI)を利用したものもあります。

たとえば基板をデジタルカメラで撮影し、AIで処理することによりハンダの形状を3Dで再現し、不良を検出することが可能です。

AIは人の目視による検査よりも高速であり、従来の画像認識技術よりも正確に不良を判定できます。

また、学習を最適化することで、自社の事例にあわせてさらに精度を向上することもできるでしょう。

基板関連機器の種類

そんな基板関連機器の実際の事例を紹介します。

空間電磁界可視化システム

基板を含む電子機器の開発に欠かせないEMC(Electromagnetic Compatibility、電磁環境両立性)対策。それを支援するのが空間電磁界可視化システムです。

このシステムはカメラと電磁界センサーを連携させ、基板上の電磁界強度レベルをヒートマップとして可視化し表示します。

目に見えない電磁界の情報を、従来のようにセンサーで探りながら解析するのではなく、基板全体の様子をわかりやすく表示するため対策が容易になるでしょう。

色によるヒートマップ表示だけでなく、3次元グラフでノイズを表示でき、発生要因の解析も容易です。

超音波ハンダ付け装置

電子部品を基板に取り付けるハンダ付けは一般に、ハンダを熱で溶かす形でおこなわれます。これにより接合面でハンダと基板の金属が混じりあい、接続されるのです。

この方法の場合ガラスやセラミックスに対しての接合ができませんが、超音波ハンダ付け装置を使うことで、これらの材料に対してもハンダ付けできます。

超音波ハンダ付け装置はその名の通り、コテ先が超音波振動し、ハンダのなかに気泡(キャビティ)を発生させるものです。

そして、接合面に対して押しつけると気泡が消滅し、ハンダを取り囲んだ酸化膜に衝撃を与え、酸化膜を除去。これによりハンダ中の亜鉛が接合面の酸化膜と酸化結合されるという仕組みです。

用途としては太陽電池のリード出し、アルミニウム線のハンダ付け、超伝導体、熱電素子のリード出し、ディスプレイの電極付けなどがあります。

リフローシミュレータ

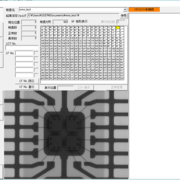

あらかじめ設置したクリームハンダを溶かすリフローの解析を支援するのがリフローシミュレータです。

実装不良が発生した際、従来はリフロー炉で加熱した基板を顕微鏡で観察したり、測定器で測定したりし、さらに人手でレポートを作成する必要がありました。

リフローシミュレータはリフロー環境を再現した温度環境を作り出し、リフロー中の実装部品や基板の反り・平坦度を可視化するものです。

また、形状の時間変化を3D動画で表示することにより、実装不良改善を支援します。

事前にテンプレートを作成しておけば、そこに静止画や解析データを一括出力することも可能で、うまく活用すればレポート作成の手間を減らせるでしょう。

イオナイザー(静電気除去器)

イオナイザーは電子部品に大敵の静電気を除去するための装置です。

静電気はプラスの電気とマイナスの電気のバランスが崩れたときに起こります。そこで、イオナイザーはバランスを元に戻すためのイオンを発生させることで静電気を除去するものです。

仕組みとしては放電電極に高電圧を印加し、電極と接地電極間で発生するコロナ放電を空気で電離し正と負のイオンを生成。それをファンで飛ばすことで静電気を除去するのです。

放電針は定期的に清掃する必要がありますが、製品によっては自動清掃機能が搭載されており、メンテナンスの手間を減らせるでしょう。

また、コンピュータと接続して複数台のイオナイザーを一括制御することも可能です。

X線透過装置

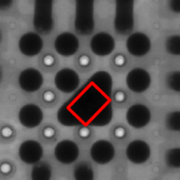

X線透過装置は、基板上の配線だけでなく、チップ内部の配線まで観察できる装置です。

半導体チップのパッケージ内にはシリコンのチップに加え、チップからパッケージ上に実装された端子までをつなぐ配線が存在しています。

この部分は目では見えず、分解して確認することも困難ですが、X線を使うことで観察可能です。

これにより、電子部品の不良が基板ではなくチップそのものにあることを突き止められるでしょう。

さらに、最近では平面的なX線写真だけでなく、3次元での断層撮影も可能。その結果を3次元CADデータに変換し、シミュレーションに利用したり、3Dプリンタへ出力したりすることも可能です。

実装部品検査ソフト

X線透過画像を実装部品検査ソフトに入力することで、自動的に異常を検出できます。

たとえばBGA(Ball Grid Array)で実装したチップのハンダブリッジ、コンデンサの位置の異常、ハンダボールの欠損などを自動的に検出し、人の目にわかりやすい形で表示したり警報を出したりすることが可能です。

また、単体の抵抗やコンデンサのハンダ付け異常を検出し、基板の検査を加速させられます。

先述のチップ内部配線についても断線やショート、曲がりなどを自動判定可能です。

BGAボイド解析ソフト

チップがBGAによって実装されている場合、通常のX線透過装置ではボイド(空隙)を人の目にわかりやすい形で表示きません。

そこで使われるのがBGAボイド解析ソフトです。これはX線透過画像を入力すると自動的にボイドが存在する場所を表示します。

ボイドの厚さや数も表示でき、リフローなどの条件設定に活用できるでしょう。

リール部品検査・計数ソフト

電子部品のなかにはリールに巻かれた形で供給されるものがありますが、その形状検査および計数を自動でおこなうソフトがあります。

これにより部品の異常を早期に発見し、実装後の不良を減らすことが可能です。

基板・装置の新規・再設計サービス

使用していた半導体部品が値上がりしたり、廃番(ディスコン、EOL)になったりした場合、新しい部品を使うために基板から再設計しなくてはいけないことがあります。

そのような作業をおこなってくれるのが基板・装置の新規・再設計サービスです。

このソリューションでは古いチップを同じメーカーの新しいチップに置き換えることはもちろん、違うメーカーに置き換えさらにソフトウェアの変更まで可能とします。

回路図のない基板を現物から設計することもできるため、設計を依頼していたメーカーがなくなっていて資料がなくても安心です。

リバースエンジニアリング

基板におけるリバースエンジニアリングは、基板現品から回路図を作成する作業です。

たとえば他社製品を分析して自社製品にフィードバックしたり、すでに廃番となっていて回路図がない基板を新しく作ったりすることに役立ちます。

回路図の作成だけでなく、研磨による全配線層の撮影、部品表の作成、電気的評価、特許調査も可能です。

商品選定のご相談はこちら

基板関連機器を導入するメリット

基板関連機器を導入するメリットを解説します。

電子機器の品質向上

基板関連機器を導入することにより、基板を使用する電子機器の品質を向上させます。

たとえば最近は高性能な解析ソフトウェアが登場しており、これまで見逃していたような不良も検出することが可能です。これにより市場不良を減らせるでしょう。

また、空間電磁界可視化システムを使えばより正確なEMC対策が可能になり、ノイズによる不具合を予防します。

コスト削減

基板関連機器の導入はコスト削減にもつながります。

各種解析ソフトウェアを使えば、これまで人手でおこなっていた検査を機械に置き換え、人件費を減らすことが可能です。

また、高速な検査によって製造のスピードを上げられ、製造コストを削減できます。

空間電磁界可視化システムやリフローシミュレータを使えば、必要かつ十分な対策を短期間で打つことができ、対策にかかる時間や費用を削減できるでしょう。

製品の供給持続およびより魅力的な製品の開発

基板・装置の新規・再設計サービスやリバースエンジニアリングを利用することで、これまで使っていた電子部品や基板が使えなくなっても、素早く代替品に切り替えられます。

これにより供給不足による機会損失を抑え、顧客満足度を保つことが可能です。

また、これらを利用することで、現状製品の維持だけでなく、より魅力的な製品の開発にもつなげられます。

再設計サービスを利用すればチップを最新製品に置き換えると同時にソフトウェアも置き換えられますし、リバースエンジニアリングを使えば他社製品の強みを自社に取り込むことも可能です。

活用事例

- リフローシュミレータを活用して実装工程から不良をなくす

-

- 絶縁抵抗の評価をより正確に

-

電子機器の微細化、高密度化により、絶縁評価やエレクトロケミカルマイグレーション評価の重要性が高まっています。マイグレーションテスタやシステムを活用すると、これらの評価を高精度に効率よく連続モニターできるため、絶縁抵抗評価や寿命評価を効率的かつ容易におこなえます。低電圧試験から高電圧試験まで、幅広い分野で活躍中です。

- リバースエンジニアリングを活用して回路の再設計

-

リバースエンジニアリングとは、既存製品を解体・分解したうえで製品の仕組み、構成部品 、技術要素などを分析することです。これにより、その製品に使用されている技術の分析、調査、確認が可能になるだけでなく、新製品の開発などにも役立ちます。一般的には、分解・解析で終わることが多い傾向にありますが、設計/開発の知見を持った会社であれば総合的な受託サービスを提供可能です。

商品選定のご相談はこちら

質問集

- ガラスにハンダ付けできませんか?

-

超音波を用いてガラス・セラミクス等、多くの材料にハンダ付けできる装置があります。

超音波はんだ付け装置は、従来のハンダゴテと同じ要領で使用可能で、しかも接着にフラックスを必要としない点が特徴です。セラソルザというガラス、セラミックス接着用の特殊金属ハンダを使用することで、これまでハンダ付けが難しいとされていたステンレスやアルミニウムといった金属や金属酸化物にも直接接着がおこなえます。ガラスやセラミクスへのハンダ付けにおいても、銀焼付け工程を省略可能で、作業工数の大幅減が実現できます。

- ノイズ発生源を可視化できませんか?

-

電磁界センサーを活用した、空間電磁界可視化システムというもので可視化が可能です。まず色判別で電磁界センサーの位置を検出し、リアルタイムで測定した信号を周波数解析します。その電磁界強度レベルをヒートマップ状に表示することで可視化が行えます。カメラと併用すれば、測定対象物の実画像と重ね合わせたうえでの表示もできます。

- インサーキットテスターの治具製作依頼はどこへ?

-

インサーキットテスターメーカーへ依頼するのが基本ですが、CADデータとしてネットリスト、座標データ(ガーバデータ)、回路図、部品表と基板があれば治具製作を専門にしている会社への依頼も可能です。あらゆるメーカーに対応していてコストメリットも見出せます。

商品選定のご相談はこちら

基板関連機器 メーカー商品一覧

-

- 2020.09.09非破壊検査装置

- ビームセンス/BEAMSENSE ワイヤ・ボンディング検査「Wire Inspection Pro」

- ワイヤーボンディング後の工程(ICモールド加工等)で、発生するICチップ内部の不…

-

- 2020.09.09非破壊検査装置

- ビームセンス/BEAMSENSE リール部品検査・計数ソフト「Reel Inspection Pro」

- 各画面を合成することによりリール全体での部品の位置を特定、各部品位置を集計するこ…

-

- 2020.09.09非破壊検査装置

- ビームセンス/BEAMSENSE 実装部品検査ソフト「SMT Inspection Pro」

- 良品の2次元透視画像の位置と輝度データを元データとして、検査するサンプルの同じ2…

-

- 2020.09.08非破壊検査装置

- ビームセンス/BEAMSENSE X線検査トータルソリューション BEAMSENSE Total Solution with X-ray

-

- 2020.09.01非破壊検査装置

- ビームセンス/BEAMSENSE BGA ボイド解析ソフト「 BGA Pro 」

- X線画像から、 BGA ボールのボイド領域の特徴点を識別し、目に見えにくいボイド…

-

- 2020.06.12基板関連機器

- 京西テクノス/KYOSAI 基板・装置の新規・再設計

- 小ロット多品種の設計・製造対応可能

-

- 2020.03.09受託試験

- リバースエンジニアリング Plus

- 現物をご支給頂くだけで回路図まで起こしなおし、開発設計会社としてPlusのご要望…

-

- 2019.10.19非破壊検査装置

- ビームセンス/BEAMSENSE スマートレントゲン X線透視装置 FLEX-M863-2017

- スマートレントゲン