モデリングマシンとは、切削加工による3次元形状を形成する加工機のことで、いわゆる「工作機械」です。誰でも安全・簡単に使用できる機械といえます。用途はアクリル・ABS等の樹脂のほか銅合金・アルミなどの軽金属を材料として、試作・小ロット生産を行います。研究室、設計室、デザイン室に設置が可能なコンパクトなタイプもあり、好きなときに手軽に試作が可能です。

加工機

製品を作るには材料を任意の形に加工することが必要です。そのための機械が加工機であり、さまざまな加工をおこなうための機械が存在しています。また、最近は複数の加工を1台でおこなったり、コンピュータ制御で自動動作したりするものがあるほか、3Dプリンターなどの新しいやり方での加工がおこなえる機械が普及。本ページでは加工機とは何か、種類、メリット、活用事例、よくある質問などわかりやすくご紹介していますので製品の選定にお役立てください。

商品選定のご相談はこちら

加工機とは?

まずは加工機とはどのようなものなのか解説します。

材料を目的の形状に加工するための機械

加工機とは、材料を目的の形状に加工するための機械のことです。

金属や樹脂はただの塊では役に立ちませんが、ネジや板などに加工することで製品を作るための部品となります。

手作業に比べて大幅に高精度かつ省力化

加工機を使うことで、手作業で加工するのに比べて大幅に省力化できます。

たとえばネジの場合、古代ローマ時代には人力で銅や銀を素材に使って作っていたそうです。手作業の場合、精度のばらつきが生まれる上に加工には長い時間がかかることでしょう。

これに対して1800年頃にイギリスでねじ切り用旋盤が開発され、高い精度でネジを大量生産できるようになりました。

加工機の種類

安全関連試験機器の種類について解説します。

加工方法の種類

一口に加工といってもさまざまな加工方法が存在。その代表的なものを解説しましょう。

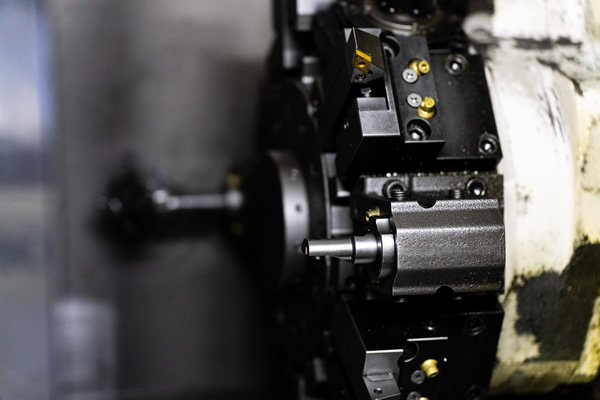

旋盤

旋盤は加工したい素材を回転させ、そこに刃物を当てることで円筒形状に削り出す機械のことを指します。

旋盤加工で作られる製品は数多く、シャフト、ボルト、コネクタなど多種多様です。

また、最近はコンピュータで数値制御できるCNC制御の旋盤が主流で、自動的に加工をおこなえます。

ボール盤

ボール盤は金属や木材に穴を開けるための機械です。ドリルやリーマなどの切削工具を回転させ、材料に触れさせることで穴を開けます。

こちらもNCボール盤と呼ばれる高い精度での加工を自動でおこなえるボール盤が存在し、ATCと呼ばれる工具交換装置を備えるものを使えば1台でさまざまな加工ができるでしょう。

中ぐり盤

中ぐり盤はドリルなどで開けた穴をさらにくりぬいて広げるためのものです。

下穴として開けた穴に対し、内側から中ぐりバイトやボーリングバーを回転させながら当て、穴を広げていきます。

産業革命の主役であった蒸気機関に必要な精度の高いシリンダーを製作するのにも活躍しました。

現在ではNC中ぐり盤と呼ばれる、コンピュータ制御で自動動作するものも存在します。

フライス盤

フライス盤は「フライス」と呼ばれる切削工具を回転させ、切削加工をおこなうための機械です。

横から切削する横フライス盤と上から切削する縦フライス盤に加え、旋回台を備えることでさまざまな角度から切削できるものがあります。

コンピュータ制御で動作するCNCフライス盤ならX/Y/Z軸の3次元加工が自動でおこなえるため、品質のばらつきを抑えて精度の高い加工が可能です。

研削盤

研削盤はグラインダーとも呼ばれ、高速で回転する砥石を材料に少しずつ接触させることで表面の仕上げをおこなうための機械です。

硬度の高い材料の加工や、切削加工よりも高精度な加工で使われます。

加工の対象は平面だけでなく、円筒の外側や内側を研削できるものもあり、ほかにも工具を研ぎ直すための研削盤も存在します。

コンピュータ制御のCNC研削盤も広く使われています。

歯切り盤

歯切り盤は歯車の製造に使われる工作機械です。

加工方法には歯車全体を少しずつ切削していく創成法と、歯車の歯を1つずつ成形する成形法があります。

前者はホブ盤やギアシェーバといった専用機械でおこなわれるのに対し、後者はフライス盤などの汎用工作機械でおこなえるのがメリットです。

放電加工機

放電加工機は物理的な刃物ではなく、放電によって金属を加工する機械です。材料に向かってアーク放電をおこなうことで熱を発生させ、金属を溶かし加工します。

1回の放電で溶ける金属の量は少ないですが、1秒間に1,000回から10万回もの放電をおこなうことで任意の形に加工することが可能です。

放電加工機のメリットは、導電性のある物質であれば加工できるため、硬度が高かったり粘度が高かったりする材料でも加工できる点にあります。

また。精度も高く、バリや熱変形の影響を受けないのもメリットです。

試作品に便利なモデリングマシン

モデリングマシンは3Dモデリングマシンあるいは3次元切削加工機とも呼ばれ、コンピュータで設計した3Dモデルを入力すると自動的に材料をその形に加工してくれる機械のことです。

卓上に設置できるような小型モデルもあり、試作品の加工に便利に利用できます。

1台でさまざまな加工ができるターニングセンタ

ターニングセンタはNC旋盤をベースに、工具自動交換装置を持つマシニングセンタを組み合わせたものです。

1台で切削加工、フライス加工、穴開け加工、リーマ加工、タップ加工、中ぐり加工など、さまざまな加工をおこなえます。

自動で工具を交換してこれらの加工をおこなうことから、工具の取り付けや取り外しのための人員が必要ありません。

また、1台の機械でさまざまな加工ができることから、工程を短くでき、管理コストや機械の専有面積削減にも寄与します。

材料を「印刷」する3Dプリンター

これまで紹介してきた加工機のように材料を削ることによって加工するのではなく、材料を溶かして積み重ねることで加工する機械が3Dプリンターです。

一般的なプリンターが紙などにインクを印刷するのに対し、3Dプリンターは樹脂などをさまざまな方法で積み上げて立体物を成形します。

3Dプリンターには大きく分けて5つの方式が存在しますので、それぞれについて解説しましょう。

粉末焼結積層造形方式

1つ目がレーザー光線によって粉末状の材料を焼結させる「粉末焼結積層造形方式(SLS/SLM)」です。

この方式は樹脂だけでなく金属素材を使用できるため、高精細かつ耐久性が高い加工ができます。

光造形方式

「光造形方式(SLA)」は、液体の樹脂に対して紫外線を当てることで硬化させる方式です。光硬化樹脂と呼ばれる樹脂を利用し、一層ずつ硬化させて目的の形を作り出します。

この方式は熱を使わないため、材料の収縮や変形が少ないのがメリットです。

また、透明な樹脂を使用することで可視化モデルの製作にも使えるでしょう。

デメリットは材料の特性上、太陽光で硬化が進み壊れやすくなるという点です。

インクジェット方式/マテリアルジェッティング

インクジェット方式あるいはマテリアルジェッティングと呼ばれる方式は、プリンターでも使われるインクジェットヘッドから紫外線硬化性樹脂を噴射し、紫外線で固めながら材料を積層する方式です。

プリンターと同じく、噴射を細かくコントロールできるため、精度の高い加工ができます。

ただ、光造形方式と同じく太陽光には弱く、耐久性は低いです。

インクジェット粉末積層方式/バインダージェッティング

インクジェット粉末積層方式あるいはバインダージェッティングと呼ばれる方式は、石膏粉末をインクジェットヘッドから吐出した着色材や接着剤で硬化させながら積層させる方式です。

色のついた着色剤を使えば色のついた造形ができるため、デザインの確認やフィギュアの製作で使われます。加工速度が速いのもメリットの1つです。

ただ、表面がざらついた加工になったり、耐久性が低かったりするのがデメリットといえます。

熱溶解積層方式/MEX/材料押出法/FDM方式

コンシューマ向け3Dプリンターでよく採用されていることから、一般の方にもなじみがある方式が熱融解積層方式/MEX/材料押出法あるいはFDM方式と呼ばれる方式です。

この方式は熱で溶かした樹脂をノズルから押し出し、それを積み上げることで造形します。

耐久性や耐熱性が高く、プラスチック製品とほぼ同等の強度の造形が可能です。また、さまざまな色の樹脂を使えばカラフルな造形ができるでしょう。

FDM方式の3Dプリンターは安価かつ特別な材料を必要とせず、利用しやすいのもメリットです。

一方、積み上げた層の断層が目立ちやすく、なめらかな表面の造形は難しいのがデメリットといえます。

商品選定のご相談はこちら

加工機を利用するメリット

加工機を利用するメリットを解説します。

コストダウンにつながる

加工機を導入することで、人手に比べて加工の速度が上がることからコストダウンにつながるでしょう。

また、NC工作機械などを導入することで加工が自動化され、人員不足にも対応できます。複数の加工が1台でおこなえる機械を導入すれば管理コストや設置場所の削減が可能です。

事故の予防につながる

材料の加工には危険な刃物なども使われ、一歩間違えば重大な事故につながることがありますが、安全面に配慮された加工機を導入することで事故を予防できます。

特にコンピュータ制御で動作する加工機を使えば人が介在する場面が減り、リスクを大幅に低減できるでしょう。

加工精度が上がる

コンピュータ制御で自動動作する加工機を導入することで、熟練工でなくても高い精度で材料の加工が可能になります。

これにより製品の品質が上がると同時に均質化されるでしょう。

また、熟練工が持つノウハウをほかの工員に教育するコストが不要になるというメリットもあります。

活用事例

- モデリングマシンで試作・小ロット生産を

-

- 基板加工機を活用して小ロットをコストダウン

-

大量生産ではエッチング加工が多く採用されていますが、廃液を適切に処理する必要があるため管理が大変です。基板加工機を活用して、研究開発や試作品製作、多品種少量生産を行うことでコストダウンが図れます。基板加工機には、切削工具で行う切削加工タイプと、より早く正確に作業できるレーザ加工タイプがあります。

- NC加工機を活用した人件費削減

-

NCという数値制御装置を備えた工作機械なら、ハンドル操作などで作業者が行う加工の数値制御による自動化が可能です。1人でも加工機を複数台扱えるため、人件費削減にもつながります。ほかにも、作業者による手動の加工より高精度な加工が可能になるだけでなく、品質の安定や加工時間の短縮といったメリットがあります。

商品選定のご相談はこちら

質問集

- 加工機の対応ロットはどのくらいですか?

-

単品から最大で1万/月までの対応を行うことが可能です。ただし、材質や加工精度、形状によって対応可能なロット数が変わりますのでご注意ください。NC自動旋盤による加工が可能なワークなら、対応できるロット数は大きくなります。

- 自動運転は可能ですか?

-

ATC(自動工具交換)機能を搭載した機械であれば、荒取りから仕上げまでの連続した自動運転が行えます。また、最新のIoT機能を搭載したものであれば、遠隔地からの機械の状態確認に対応したものもあります。

- レーザ加工機に必要な免許や資格はありますか?

-

レーザ加工機を扱う場合に必要となる免許や資格はありません。そのため、誰でも扱うことができます。 通常の使用では、安全装置によりレーザ光に直接触れることができない構造になっているため、安全です。ただし、加工中の思わぬ事故を防止するうえでも、「加工現場を離れない」「レーザ光を凝視しない」などの行動に注意しましょう。

商品選定のご相談はこちら

加工機 メーカー商品一覧

商品選定のご相談はこちら

新着情報

-

- 2025.04.15イベント

- 日置電機/HIOKI 【計測技術セミナー】電流プローブで突破する! EV開発新時代を勝ち抜く先進評価メソッド

- ◆概要 自動車をはじめとしたモビリティ開発は、技術革新と環境規制に対応するため、…

-

- 2025.04.03製品トピックス

- Keysight/キーサイト・テクノロジー 話題!ノイズに埋もれた微小信号も観測できる汎用オシロスコープ

- エンジニアリングの知見が花開くHD3 オシロスコープ

-

- 2025.04.03イベント

- 4月24日開催 MATLAB JMAG 一気通貫のMBDソリューションセミナー

- MATLAB JMAGを使用したパワエレシステムの設計上流から実機での機能検証迄…